- Katılım

- 30 Kas 2014

- Mesajlar

- 4,656

- Tepkime puanı

- 20,078

- Yaş

- 47

- Konum

- Wallingford / İngiltere

- İlgi Alanı

- Uçak

Bu konuyu hareketlendirme vakti geldi sonunda

Serimizin ilk parçası olarak “Lost Foam” yöntemiyle yapılacak bir “depo” ekledim.

Öncelikle, nedir bu “Lost foam” yöntemi ona değinelim. Bu yöntem en basit haliyle, strafor tarzı bir köpükten şekillendirilen bir nesnenin üzerinin cam elyafı kumaş ve epoksi ile kaplanması, epoksi tamamen kürlendikten sonra da aseton veya benzeri bir çözücüyle içerdeki köpüğün eritilerek “kaybedilmesi” ve geriye sadece camelyafı kabuğun kalmasıdır. Tabi cam elyafı yerine karbon veya kevlar veya bunların herhangi bir kombinasyonu kullanılabilir.

Bu yöntemin en büyük avantajı kalıp maliyetinin neredeyse sıfır olmasıdır, zira aslında ortada kalıp da yoktur bu aynı zamanda dezavantajdır, zira aynı parçadan bir tane daha üretmek için yeni bir köpük model yapılması gerekir. Eğer parça nispeten basit bir geometrik şekle sahipse yeniden yapmak kolaydır ama karmaşık şekiller için epey emek gerekebilir. O yüzden çoğunlukla tekli üretimlerde tercih edilen bir yöntemdir bu.

bu aynı zamanda dezavantajdır, zira aynı parçadan bir tane daha üretmek için yeni bir köpük model yapılması gerekir. Eğer parça nispeten basit bir geometrik şekle sahipse yeniden yapmak kolaydır ama karmaşık şekiller için epey emek gerekebilir. O yüzden çoğunlukla tekli üretimlerde tercih edilen bir yöntemdir bu.

Ben bu yöntemle buradaki bir arkadaşın (Salim) uçağı için duman yakıtı deposu (smoke tank) yapacağım.

Salim benim Panther için yaptığım özel tasarım/imalat konpozit yakıt depomu görünce bunun br benzerini kendi uçağı için, ama ana yakıt tankı yerine duman yakıtı taşımak için yapıp yapamayacağımızı sormuştu. Modeli inceleyince epey zorlu bir iş olacağını farkettim ve anında kabul ettim ???

Model daha önce Panther konusunda tamirat/boyama işlerini anlattığım revenge modeli, epey dar gövdeli bir model ve bu depoyu koyabileceğimiz tek yer türbinin altında kalan hacim. Salim yaklaşık 500-600 ml lik bir kapasitenin yeteceğini söylemişti, model içinden de çeşitli ölçüler alıp Fusion 360 ile oraya sığabilecek ve en azından 600ml hacim verebilecek alternatif depo tasarımları yaptım, bunlar içinden birisini seçtik ve prototip olarak 3D yazıcımla bastım, uçak içine sokma, yerleştirme, geri sökme vs gibi gereklilikleri denedik, sorunlu noktaları da giderince tasarım kesinleşmiş oldu. Nihai tasarım şöyle birşey olmuştu:

Tabi bu depoyu tasarlamak başka bişey üretmek ayrı bir şey. Önce panterin deposu gibi 3D yazıcıda basılmış kalıplarla üretmeyi düşündüm ama deponun şekli (ya da şekilsizliği diyelim ) nedeniyle epey bol parçalı bir kalıp gerektirecekti bu yöntem. Salim’de aynı uçaktan iki tane olduğu için belki birden fazla depo gerekebilir diye düşünüyordum ama bunu sorduğumda sadece tek bir depoya ihtiyacı olduğunu söyleyince aklıma “lost foam” yöntemini kullanmak geldi. O aralarda köpük kesmek için iyi bir tel olan ni-cr (nikel-krom alaşımı bir tel) sipariş etmiştim ama sonrasında işler fazla yoğunlaşınca ve uçuş sezonunun da sonuna gelinince bu iş beklemeye alındı, taa ki bu sabaha kadar

) nedeniyle epey bol parçalı bir kalıp gerektirecekti bu yöntem. Salim’de aynı uçaktan iki tane olduğu için belki birden fazla depo gerekebilir diye düşünüyordum ama bunu sorduğumda sadece tek bir depoya ihtiyacı olduğunu söyleyince aklıma “lost foam” yöntemini kullanmak geldi. O aralarda köpük kesmek için iyi bir tel olan ni-cr (nikel-krom alaşımı bir tel) sipariş etmiştim ama sonrasında işler fazla yoğunlaşınca ve uçuş sezonunun da sonuna gelinince bu iş beklemeye alındı, taa ki bu sabaha kadar

Bu sabah artık bu işi aradan çıkartmam lazım diyerekten çalışmaya başladım. İlk iş elimdeki köpüklerden uygun boyutta bir blok bulmak oldu:

Bu köpüğü kesebilmek için gerekli techizatı da yapmam gerekliydi. Keseceğim parça nispeten küçük bir nesne olduğu için 25-30 cm lik bir “bow” yani yay yapmam yeterli olur dedim. Eimdeki tel kalınlıkları için de hesap yaptığımda bu uzunluktaki teli 7.2 V luk nimh pil ile yeterli sıcaklığa çıkartabileceğimi gördüm. Kesme yayını neyle yapsam diye atolyede bakınırken gözüme 6x12.5 mm lik ıhlamur çıta çarptı. Bu çıta fazla yamulmuş olduğu için uçaklarda kullanamazdım, haliyle boya karıştırmak için kullanmak gibi bir görev verilmişti kendisine ? ve görünen oydü ki yeni vazifesi de köpük kesmek olacaktı

Bu çıtayı bir tane uzun ana çubuk, iki tane de uçlardaki çubuklar olacak şekilde üç parçaya ayırdım, kısa çubukları ana çubuğun iki ucuna 3mm lik civata somunlarla mafsalladım. Bu birleşimin serbestçe dönebilmesi gerekli, çünkü kısa çubukların uçlarına tutturulan kesme teli ısınınca genleşiyor ve boyu uzuyor, telin gerginliğini korumak için de kısa çubukların öbür ucuna ip ve yay kullanarak bir gergi sistemi eklenmiş durumda. Bu yay her daim gerili olacak şekilde ayarlanıyor ki kesme telindeki sıcaklık değişimlerinde telin gerginliğini sabit tutabilsin. Bunun sağlanması için kısa kollar da ana kol üzerinde dönebilir bir halde olmalı.

Küçük krokodillerle de kesme telini pile bağlamak için gerkeli kablolamayı hallettim (bir de konektör ve anahtar eklesem iyi olurdu da üşendim )

)

Sonuçta elde ettiğimiz alet şöyle birşey:

Bu alet 7.2 voltluk araba pili ile beslenecek:

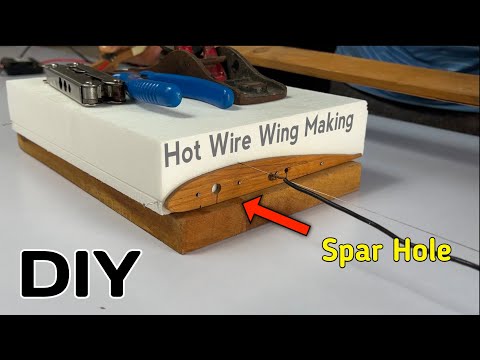

Bu alet köpüğe nihai şeklini verecek ama elimdeki köpük tam anlamıyla bir dikdörtgen prizması halinde değildi ve kenarları da çok iyi durumda değildi. Bu haldeyken yapacağım kesim sonucunda elde edeceğim parçanın da çarpık ve kötü olması riski vardı, haliyle öncelikle bloğun kenarlarını düzleyecek ve birbirlerine dik hale getirecek bir düzeneğe daha ihtiyacım vardı. Bu amaçla düz bir plaka üzerinde kesme telini tam dikey tutacak bir kol sistemini nasıl yaparım diye düşünürken aklıma birdenbire proxxon dekupaj testeresi geldi. Bu testerede halihazırda düz bir zemin ve tam dikey konumda bir bağlantı noktası vardı (testere bıçağının bağlantı noktaları) hemen testereyi dolaptan çıkardım ve testere bıçağını söküp alt ve üst bağlantı noktaları arasındaki elektriksel devrenin kapalı olup olmadığını kontrol ettim. Neyse ki proxxon testere gövdesinde plastik kullanmayı tercih etmiş, metal kol plastik gövdeye bağlanıyor bu sayede de devre açık kalıyor, yani bu iki nokta arasında kesme teli bağlayıp elektrik verdiğimde kısa devre sorunu olmayacak.

Kısa devre sorunu olmayacağını teyid edince yaklaşık 40cm lik bir tel kesip testerenin bıçak tutturma yuvalarından geçirip sıkıştırarak sabitledim. Testere bıçağının gerginliğini ayarlayan yay sistemi de kesme telinin sürekli gergin kalmasını sağlıyordu. Sonuçta yaklaşık 10 dakikada testereyi başka bir makina haline getirdim

Serimizin ilk parçası olarak “Lost Foam” yöntemiyle yapılacak bir “depo” ekledim.

Öncelikle, nedir bu “Lost foam” yöntemi ona değinelim. Bu yöntem en basit haliyle, strafor tarzı bir köpükten şekillendirilen bir nesnenin üzerinin cam elyafı kumaş ve epoksi ile kaplanması, epoksi tamamen kürlendikten sonra da aseton veya benzeri bir çözücüyle içerdeki köpüğün eritilerek “kaybedilmesi” ve geriye sadece camelyafı kabuğun kalmasıdır. Tabi cam elyafı yerine karbon veya kevlar veya bunların herhangi bir kombinasyonu kullanılabilir.

Bu yöntemin en büyük avantajı kalıp maliyetinin neredeyse sıfır olmasıdır, zira aslında ortada kalıp da yoktur

Ben bu yöntemle buradaki bir arkadaşın (Salim) uçağı için duman yakıtı deposu (smoke tank) yapacağım.

Salim benim Panther için yaptığım özel tasarım/imalat konpozit yakıt depomu görünce bunun br benzerini kendi uçağı için, ama ana yakıt tankı yerine duman yakıtı taşımak için yapıp yapamayacağımızı sormuştu. Modeli inceleyince epey zorlu bir iş olacağını farkettim ve anında kabul ettim ???

Model daha önce Panther konusunda tamirat/boyama işlerini anlattığım revenge modeli, epey dar gövdeli bir model ve bu depoyu koyabileceğimiz tek yer türbinin altında kalan hacim. Salim yaklaşık 500-600 ml lik bir kapasitenin yeteceğini söylemişti, model içinden de çeşitli ölçüler alıp Fusion 360 ile oraya sığabilecek ve en azından 600ml hacim verebilecek alternatif depo tasarımları yaptım, bunlar içinden birisini seçtik ve prototip olarak 3D yazıcımla bastım, uçak içine sokma, yerleştirme, geri sökme vs gibi gereklilikleri denedik, sorunlu noktaları da giderince tasarım kesinleşmiş oldu. Nihai tasarım şöyle birşey olmuştu:

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Tabi bu depoyu tasarlamak başka bişey üretmek ayrı bir şey. Önce panterin deposu gibi 3D yazıcıda basılmış kalıplarla üretmeyi düşündüm ama deponun şekli (ya da şekilsizliği diyelim

Bu sabah artık bu işi aradan çıkartmam lazım diyerekten çalışmaya başladım. İlk iş elimdeki köpüklerden uygun boyutta bir blok bulmak oldu:

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu köpüğü kesebilmek için gerekli techizatı da yapmam gerekliydi. Keseceğim parça nispeten küçük bir nesne olduğu için 25-30 cm lik bir “bow” yani yay yapmam yeterli olur dedim. Eimdeki tel kalınlıkları için de hesap yaptığımda bu uzunluktaki teli 7.2 V luk nimh pil ile yeterli sıcaklığa çıkartabileceğimi gördüm. Kesme yayını neyle yapsam diye atolyede bakınırken gözüme 6x12.5 mm lik ıhlamur çıta çarptı. Bu çıta fazla yamulmuş olduğu için uçaklarda kullanamazdım, haliyle boya karıştırmak için kullanmak gibi bir görev verilmişti kendisine ? ve görünen oydü ki yeni vazifesi de köpük kesmek olacaktı

Bu çıtayı bir tane uzun ana çubuk, iki tane de uçlardaki çubuklar olacak şekilde üç parçaya ayırdım, kısa çubukları ana çubuğun iki ucuna 3mm lik civata somunlarla mafsalladım. Bu birleşimin serbestçe dönebilmesi gerekli, çünkü kısa çubukların uçlarına tutturulan kesme teli ısınınca genleşiyor ve boyu uzuyor, telin gerginliğini korumak için de kısa çubukların öbür ucuna ip ve yay kullanarak bir gergi sistemi eklenmiş durumda. Bu yay her daim gerili olacak şekilde ayarlanıyor ki kesme telindeki sıcaklık değişimlerinde telin gerginliğini sabit tutabilsin. Bunun sağlanması için kısa kollar da ana kol üzerinde dönebilir bir halde olmalı.

Küçük krokodillerle de kesme telini pile bağlamak için gerkeli kablolamayı hallettim (bir de konektör ve anahtar eklesem iyi olurdu da üşendim

Sonuçta elde ettiğimiz alet şöyle birşey:

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu alet 7.2 voltluk araba pili ile beslenecek:

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu alet köpüğe nihai şeklini verecek ama elimdeki köpük tam anlamıyla bir dikdörtgen prizması halinde değildi ve kenarları da çok iyi durumda değildi. Bu haldeyken yapacağım kesim sonucunda elde edeceğim parçanın da çarpık ve kötü olması riski vardı, haliyle öncelikle bloğun kenarlarını düzleyecek ve birbirlerine dik hale getirecek bir düzeneğe daha ihtiyacım vardı. Bu amaçla düz bir plaka üzerinde kesme telini tam dikey tutacak bir kol sistemini nasıl yaparım diye düşünürken aklıma birdenbire proxxon dekupaj testeresi geldi. Bu testerede halihazırda düz bir zemin ve tam dikey konumda bir bağlantı noktası vardı (testere bıçağının bağlantı noktaları) hemen testereyi dolaptan çıkardım ve testere bıçağını söküp alt ve üst bağlantı noktaları arasındaki elektriksel devrenin kapalı olup olmadığını kontrol ettim. Neyse ki proxxon testere gövdesinde plastik kullanmayı tercih etmiş, metal kol plastik gövdeye bağlanıyor bu sayede de devre açık kalıyor, yani bu iki nokta arasında kesme teli bağlayıp elektrik verdiğimde kısa devre sorunu olmayacak.

Kısa devre sorunu olmayacağını teyid edince yaklaşık 40cm lik bir tel kesip testerenin bıçak tutturma yuvalarından geçirip sıkıştırarak sabitledim. Testere bıçağının gerginliğini ayarlayan yay sistemi de kesme telinin sürekli gergin kalmasını sağlıyordu. Sonuçta yaklaşık 10 dakikada testereyi başka bir makina haline getirdim

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

Bu RESMİ görmek için izniniz yok. Giriş yap veya üye ol

YÖNETİM tarafından açılan Konu Bilgilendirmesi

Bu konu YÖNETİM tarafından aşağıdaki mesaj taşınarak açılmıştır.

Bu LİNKİ görmek için izniniz yok. Giriş yap veya üye ol

Moderatör tarafında düzenlendi: